Kita melakukan penambangan karena material yang kita ekstrak memiliki nilai dan permintaan. Karena konsentrasi dan proses penyaringan akan mengurangi nilai-nilai ini hingga menjadi volume yang lebih kecil, maka kita membuang limbah atau material bernilai rendah dan lebih memfokuskan pada nilai-nilai: emas, batubara bersih, agregat kompeten.

Bukan rahasia umum bahwa praktik-praktik “salah kelola” ampas pengolahan oleh perusahaan penambangan di masa lalu menghantui setiap sektor industri hingga kini.

Tetapi kebanyakan orang tidak mengerti bahwa secara keseluruhan kami sangat menyadari bahwa untuk bertahan dalam bisnis, membuka properti baru, mempertahankan kehidupan modern, cara kami menangani atau berencana mengatasi ampas pengolahan merupakan hal terpenting bagi keberhasilan usaha sebagai deposit itu sendiri.

Cara terbaik mengatasi tailing adalah dengan menjawab pertanyaan “Apa pandangan Anda sebagai solusi jangka panjang?” Hal ini kerap bergantung pada karakteristik dari tailing tersebut.

Jika tailing terdiri dari partikel-partikel yang relatif kasar (+38 mikron), maka ini dapat ditangani sesederhana memompa ampas pengolahan ke cyclones untuk pemulihan dan pembangunan dam dengan luapan siklon halus yang terjebak di belakang dam. Selama beberapa dekade, cara ini telah digunakan untuk mengumpulkan/

menyimpan tailing dan juga untuk dipakai pada proses pengumpulan/penyimpanan dan juga untuk menjernihkan air agar dapat digunakan ulang di pabrik pengolahan.

Apa yang mungkin lebih murah daripada menggali sebuah lubang atau membangun bendungan dan membuat suatu ruang untuk limbah yang dihasilkan oleh kegiatan kita?

Ada biaya-biaya pasti yang terkait dengan program ini. Dua di antara alasan yang paling banyak dilontarkan adalah: “Kita tidak punya cukup screens,” dan “tempang penampungan kita kehabisan tempat.”

Mengeruk sebuah kolam sehingga tersedia lebih banyak ruang untuk limbah tailing yang akan datang mungkin tidak membutuhkan ongkos operasional harian, tetapi bisa sangat mahal jika saatnya tiba.

Tentu, sebuah kolam tambahan dapat dibuka, tetapi ruang dan/atau perizinannya barangkali tidak memungkinkan. Selain itu, ada potensi untuk menutupi cadangan-cadangan yang mungkin Anda perlukan untuk di masa yang akan datang dan juga kemungkinan hilangnya air pengolahan akibat evaporasi atau perembesan.

Selain biaya-biaya yang terkait dengan solusi bendungan, ada juga risiko lainnya. Risiko sosial mencakup penempatan orang di atau dekat air sedangkan memelihara kolam atau bangunan memerlukan struktur bendungan yang lebih tinggi. Dampak terpenting terhadap sosial dan lingkungan akibat kegagalan kontrol

air adalah nyata dan harus betul-betul memperhatikan analisis risiko.

Sudah menjadi kewajiban industri kita untuk mengurangi sebanyak mungkin risiko ini.

Mesin Pengental (Thickener)

Jika ampas pengolahan lebih halus (-38 mikron) dan jika bendungan masih merupakan cara yang paling disukai untuk penyimpanan,maka sebaiknya tailing tersebut diproses melalui mesin pengental sehingga hasil olahannya dapat dialirkan secara keseluruhan ke dalam tempat penampungan.

Thickener memiliki kelebihan mengurangi total volume yang diarahkan ke kolam dan segera mengembalikan sebagian besar air pengolahan tersebut ke pembangkit.

Dalam operasi pengolahan saat ini, ada tiga model dasar mesin pengental:

• Kecepatan tinggi

• Kepadatan tinggi

• Pasta

Masing-masing dari mesin pengental ini memiliki operasi yang mirip sejauh pengumpanan dan pengumpulan padatan terendap.

Umpan akan memasuki unit ini melalui sumur umpan, yang dirancang untuk menghasilkan pencampuran dan masa tinggal optimum untuk mengontak padatan tersuspensi dengan flokulan dan memungkinkan flok terbentuk. Suspensi terflokulasi kemudian akan mengalir keluar dari sumur umpan dan disebarkan ke seluruh area tangki. Padatan terflokulasi akan gagal ketika air yang dijernihkan meluap melewati bendungan periferal sehingga terkumpul di tangki air pengolahan.

Padatan terflokulasi akan terkumpul di bagian corong mesin pengental. Untuk mengumpulkan lumpur ini dan membawanya ke area pengosongan pusat, tangki-tangki ini menggunakan sistem garuk berputar pelan.

Perlu diperhatikan di sini bahwa lumpur dengan tegangan luluh yang lebih rendah, seperti yang dihasilkan dari mesin pengental kecepatan tinggi, memerlukan sedikit torsi untuk memindahkan garukan-garukan ini melalui lumpur.

Selain itu, pemilihan mesin pengental sehingga sesuai dengan kebutuhan Anda sangat bergantung pada rencana apa yang akan dilakukan untuk lumpur yang dihasilkan.

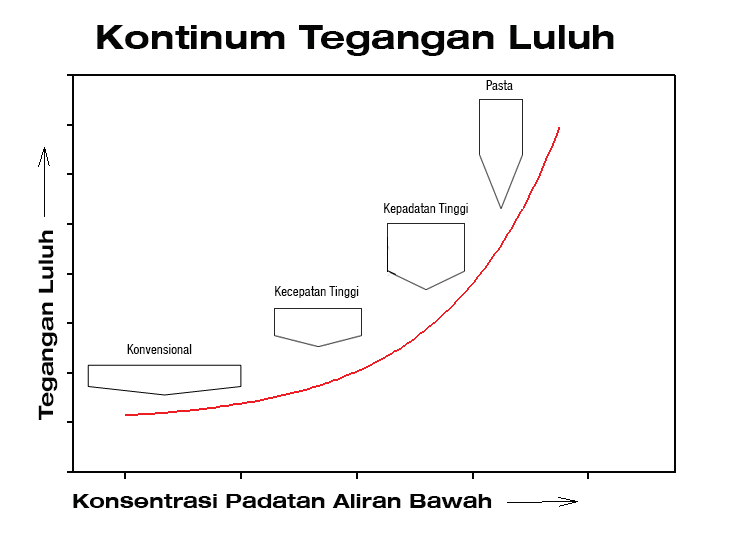

Ketika kita mengembangkan dari mesin pengental kecepatan tinggi ke mesin pengental pasta, konsentrasi padatan aliran bawah kemungkinan akan meningkat. Inilah ketika konsep tegangan luluh berperan.

Dalam rheologi, tegangan luluh adalah jumlah minimum tegangan geser yang diperlukan untuk memulai dan mempertahankan aliran. Semakin tinggi konsentrasi padatan aliran bawah, semakin tinggi tegangan luluh. Perencana tambang dapat menentukan dengan sangat baik, proses pengentalan dengan memulai di akhir sistem dan bekerja mundur. Jawaban atas pertanyaan-pertanyaan terkait bagaimana ampas pengolahan akan disimpan, ditempatkan, diangkut, dan dihasilkan adalah kunci untuk mengasah rancangan mesin pengental.

Kontinum Tengangan Luluh

Pengental Kecepatan Tinggi

Pengental kecepatan tinggi digunakan untuk menghasilkan lumpur tegangan luluh yang lebih rendah.

Ada lumpur-lumpur yang dapat dengan mudah dipompa dan dialirkan ke area-area yang relatif besar menggunakan gravitasi. Mesin pengental jenis ini paling banyak digunakan di industri saat ini karena

pengoperasi yang relatif murah dalam pemulihanair dan mengangkut ampas pengolahan kental ke tempat penyimpanan. Air dan padatan lebih lanjut akan terpisah di tempat penyimpanan, sehingga perlu

ditangani dengan cara dikembalikan ke pabrik pengolahan, evaporasi, atau pengosongan.

Mesin pengental kecepatan tinggi, baik yang posisinya mendatar di atas tanah atau dinaikkan, akan mengumpulkan lumpur dalam corong dangkal, biasanya dengan kemiringan antara 9 dan 12 derajat.

Dinding-dinding samping High Rate Thickener ini adalah yang terendah untuk ketiga model pengental dan menawarkan waktu tinggal terpendek bagi lumpur untuk mengalami pemadatan.

Mesin Pengental Kepadatan Tinggi

Mesin pengental kepadatan tinggi digunakan saat Anda memerlukan sedikit konsentrasi padatan yang lebih tinggi atau lumpur dengan tegangan luluh. Mesin pengental diukur agar dapat memberikan masa tinggal lumpur yang lebih panjang, sehingga memungkinkan untuk pemadatan lebih lanjut, sedangkan drive garuk dan struktur pendukungnya harus didesain agar sesuai dengan lumpur dengan tegangan luluh lebih tinggi.

Mesin pengental kecepatan tinggi dan mesin pengental kepadatan tinggi biasanya dilengkapi sistem penaik garukan agar dapat menarik garukan-garukan keluar dari lumpur dan ketika kondisi torsi tinggi. Torsi akan dimonitor secara terus-menerus. Ketika torsi menurun akibat kecepatan pemompaan lebih tinggi atau aliran masuk lumpur berkurang, garukan-garukan itu akan diindeks balik ke posisi terendahnya.

Mesin Pengental Pasta

Mesin pengental pasta memberi operator kemampuan menghasilkan konsentrasi aliran bawah dan lumpur tegangan luluh tertinggi berkat gravitasi pengendapannya.

Tangki-tangki ini biasanya memiliki rasio aspek (ketinggian:diameter) 1:1 hingga 1,5:1 dan corong aliran bawah dengan kecuraman mulai dari 25 hingga 60 derajat. Pertimbangan utama desain untuk mesin pengental pasta adalah waktu tinggal lumpur.

Pasta adalah istilah yang digunakan untuk menjelaskan suatu lumpur dari mana terdapat sedikit hingga tidak ada segregasi lebih lanjut dari air bebas yang berasal dari padatan. Untuk lebih menyempurnakan

pembentukan pasta, garukan-garukan itu seringkali dilengkapi dengan sisir vertikal (Piket) yang menonjol ke atas di dalam tangki. Piket-piket ini akan digunakan untuk memotong lumpur-lumpur agar lorong-lorong lewatan untuk air yang terjebak dapat dibebaskan dari lumpur saat mengalami pemadatan.

Karena tingginya tegangan luluh lumpur, mesin pengental pasta harus dilengkapi pompa khusus untuk pembuangan dan pengangkutan lumpur. Pompa-pompa pemindahan positif seperti piston atau pompa

diafragma piston sering digunakan.

Namun, banyak lumpur berbasis mineral akan mengeluarkan karakteristik viskositas yang dikenal dengan istilah rheomalaksis. Ini adalah penipisan lumpur yang tidak dapat diubah dengan waktu karena lumpur tersebut dapat bergeser.

Dalam kasus demikian, corong aliran bawah kepadatan tinggi atau mesin pengental pasta bisa terdiri dari dua pompa pengolahan. Satu pompa berfungsi mengambil lumpur dan memompa balik lumpur tersebut ke dalam corong melalui lingkaran geser. Pompa awal berfungsi untuk mengurangi tegangan luluh lumpur. Pompa kedua

digunakan untuk memindahkan lumpur tegangan luluh yang lebih rendah dari mesin pengental dan mengangkutnya ke area penempatan.

Lumpur rheomalaksis dapat mengurangi mahalnya penanganan pasta l karena pompa sentrifugal dan penempatannya dapat menggunakan area yang tersedia dengan lebih baik agar material dapat mengalir.

Selain itu, jika penempatan lumpur dengan kandungan air rendah dilakukan melalui kenaikan yang tidak terlalu tinggi, waktu pengeringan lumpur dapat jauh berkurang.

Aliran Bawah Mesin Pengental Pasta. Di sebelah kiri, lumpur dengan tegangan luluh 110 Paskal. Di sebelah kanan, lumpur dengan tegangan luluh 450 Paskal.

Jadi, mengapa seseorang masih ingin menambah masalah dengan membuat lumpur tegangan luluh yang lebih tinggi?

Tentu ada beberapa alasan mengapa hal itu perlu dipertimbangkan, termasuk pemulihan air yang lebih tinggi dan kebermanfaatan pada sistem pengisian ulang tambang, tetapi alasan yang memberikan manfaat besar adalah stabilitas lumpur di tempat.

Lumpur dengan tegangan luluh lebih tinggi menghadapi risiko kegagalan bendungan yang lebih rendah. Kelebihan ini dipahami dengan baik.

Keberhasilan sistem pengentalan Anda sangat ditentukan oleh usaha sungguh-sungguh yang dilakukan untuk memahami ampas pengolahan. Hal ini dilakukan oleh sejumlah pemasok melalui pengendapan terperinci dan analisis viskositas lumpur. Metode untuk uji pengendapan secara terus-menerus telah dikembangkan

dalam 15 tahun terakhir dan telah menunjukkan sekumpulan data yang jauh lebih baik dalam hal pengukuran dan pemilihan mesin pengental dibanding dengan uji statis.

Jika kita membutuhkan pengentalan yang lebih daripada kemampuan mesin pengental, maka ada teknologi lain yang dapat dipertimbangkan. Sekarang kita memasuki area di mana kekuatan selain dari gravitasi harus diperkenalkan untuk menciptakan konsentrasi padatan yang lebih tinggi. Ini adalah topik bahasan filter dan sentrifugal.

Akhir-akhir ini, industri batubara dan agregat telah menemukan resesi tegangan pelat, sebuah teknologi lama yang digunakan oleh industri minuman anggur dan minyak zaitun tetapi telah dirancang ulang untuk keberhasilan penggunaan di bidang penambangan. Keunggulan khusus dari teknologi ini adalah kemampuan

menyiapkan ampas pengolahan, tanpa bahan kimia tambahan, sehingga memungkinkan untuk penumpukan kering dan peniadaan tempang penampungan untuk membatasi aliran lumpur dan air.

Recessed Plate Presses

Di level paling dasar, proses filtrasi mesin pres filter terdiri dari dua: menutupi dua pelat dengan media filter, mengaplikasikan tenaga secukupnya untuk menciptakan segel antara kedua pelat filter, dan kemudian menggunakan pompa umpan untuk memasok tekanan yang diperlukan untuk memompa lumpur ke dalam wadah yang terbentuk antara kedua pelat bersegel tersebut.

Kain filter akan mencegah padatan keluar dari pelat-pelat sekaligus memungkinkan filtrasi melewati bukaan di media filter. Begitu ruang tersebut terisi penuh padatan, pompa umpan akan berhenti, tekanan yang mengunci pelat tersebut akan hilang dan pelat-pelat filter akan ditarik terpisah dari satu sama lain, sehingga kue-kue kering mengalami pengosongan melalui gravitasi.

Typical Recessed Plate menghasilkan Cake / Kue

Banyak kesalahpahaman umum bahwa mesin pres ini akan memeras pelat-pelat agar dapat mengeringkan kandungan air pada kue-kue.

Pada kenyataannya, tidak akan ada gerakan penekanan dari mesin pres selama pembentukan kue-kue. Pelat-pelat akan saling terhubung untuk membentuk segel, dan pompa umpan akan memasok tekanan yang diperlukan untuk mengeringkan kandungan air pada padatan halus.

Satu-satunya gerakan mesin pres selama operasi biasanya untuk membuka mesin pres sehingga dapat mengeringkan kandungan air pada kue-kue, dan menutup fungsi pres untuk memulai siklus lain.

Kesederhanaan dan gerakan terbatas mesin pres filter berpotensi untuk omotatisasi dan juga dapat diandalkan.

Kemampuan memilih waktu-waktu siklus, ketebalan kue, tekanan umpan dan model pelat adalah faktor yang memungkinkan mesin pres filter memiliki kemampuan pengosongan yang jauh lebih kering dibanding teknologi kompetitor lainnya.

Operasi recessed plate press adalah sebuah proses batch dan ketika ditanya, “Berapa kapasitas fungsi pres ini?” kami harus menjawab bahwa kapasitas mesin pres pastinya merupakan fungsi waktu siklus.

Setiap mesin pres disertai volume terbatas untuk membentuk kue. Waktu siklus (waktu yang diperlukan untuk mulai dari awal ke awal lagi) yang lebih pendek ditentukan oleh:

- Pengoptimalan ketebalan kue – Kue-kue yang lebih tipis dapat terbentuk lebih cepat dibanding kue-kue yang lebih tebal.

- Semakin tinggi permeabilitas padatan – semakin mudah bagi air untuk melewati kue, semakin cepat tahapan filtrasi.

- Kelembaban optimum kue – Jika 18% kelembaban dapat terbentuk dalam 40 menit, apakah 20% setelah barangkali 30 menit dapat diterima?

- Semakin tinggi konsentrasi padatan umpan – Semakin sedikit air untuk mendorong melewati kue, semakin cepat

- Pembentukan kue.

- Pembukaan dan penutupan yang lebih cepat – Mengosongkan kue dan menyetel ulang mesin pres untuk tahap pengisian selanjutnya dapat memainkan peran besar dalam kapasitas mesin pres sesuai basis tph.

Sekali lagi, menguji material akan selalu menjadi cara yang bagus untuk memulai ketika memandang mesin pres pelat tersembunyi. Hampir semua produsen harus memiliki fasilitas untuk uji internal guna menentukan dengan cukup akurat, waktu filtrasi dan kelembaban sebagai fungsi konsentrasi padatan umpan dan

kelebaran kue.

Mesin pres filter sering dikategorikan dalam dua model utama: balok atas dan balok samping. Masing-masing balok memiliki keunggulan dan kelemahannya sendiri.

Balok Atas

- Pelat-pelat filter akan tergantung di balok-balok atas.

- Tidak ada komponen di bagian samping mesin pres, yang memberikan akses bebas penghalang untuk mengubah kain filter pada fungsi pres tanpa melepas pelat.

- Bukaan pelat yang jauh lebih lebar sering melebihi 3' (0,9 m) antarpelat. Kondisi ini akan membentuk gerakan lainnya untuk membantu pelepasan kue sekaligus memberikan akses yang lebih mudah untuk pencucian dan pemeriksaan kain.

- Beban-beban dinamis biasanya diisolasi dari balok-balok mesin pres menggunakan poros tegangan dengan konfigurasi yang berbeda-beda.

Balok Samping

- Pelat filter didukung balok-balok yang terpasang di sepanjang bagian samping mesin pres.

- Lebih mudah menerapkan sistem guncangan untuk aplikasiaplikasi yang membutuhkan sistem guncangan.

- Biaya di muka lebih rendah.

- Sedikit akses ke pelat-pelat untuk pencucian dan pemeriksaan kain.

- Sistem cuci otomatis harus lebih dipertimbangkan dengan mesin pres model balok samping karena akses pelat yang terbatas.